|

|

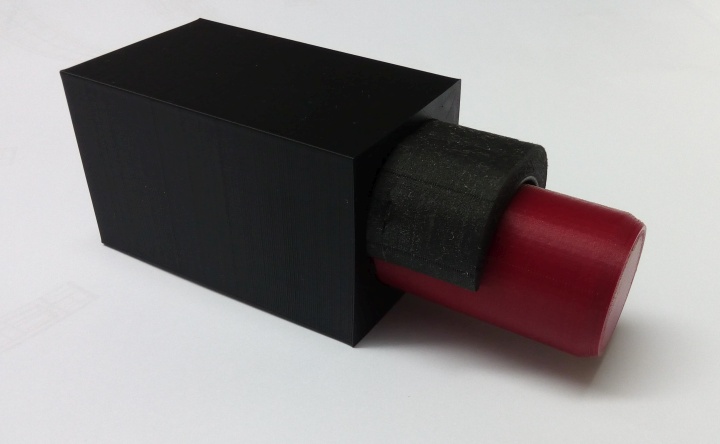

Deltabohrungsfutter mit Kulisse und Test-Bolzen Kunststoff |

|

Mit der aufkommenden und für jedermann erschwinglichen FDM / FFF – 3D-Druck-Technik stellt sich die Frage, ob 3D-gedruckte Teile auch als tragende Bauteile eingesetzt werden können. Insbesondere bei Messe und Event, Membranbauten, für Kunstwerke und Museumsausstattungen gibt es öfters die Erfordernis, kleine besonders geformte lastabtragende Verbindungsmittel individuell zu erstellen, die am Markt nicht erhältlich sind und auch nur als Einzelstück oder in sehr kleinen Stückzahlen benötigt werden. Die wirkenden Kräfte in solchen Bauteilen sind meist gering. Für Bühnenbild, Messen und Events sind auch die erforderlichen Bauteillebensdauern auf wenige Wochen bis Monate beschränkt, so dass Alterungs- und Kriechprozesse der |

structural.de arbeitet seit Januar 2018 an derartigen Anwendungen

an einer methodisch abgesicherten, FEM-basierten Bauteilbemessung. Wir

haben dabei festgestellt, dass es dazu erst sehr wenig Literatur oder

Forschungsergebnisse gibt. Zwar geben namhafte Filamenthersteller wie Ultimaker,

Polymaker oder Formfutura für ihre Filamente Zugfestigkeiten an, aber nur für

liegend gedruckte Proben, d.h. für die Festigkeiten in Layerebene. Angaben zur

Festigkeit senkrecht zur Layerebene fehlen. Lediglich Stratasys und Polymaker geben für

ihre

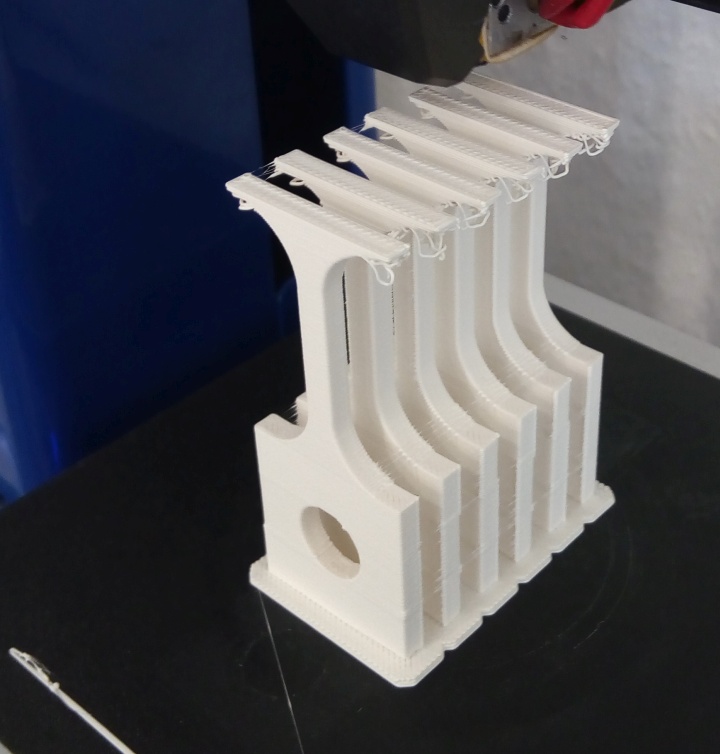

Materialien die Werte in XY- und in Z-Richtung an. Stehende Testkörper für Zugversuche in Z-Richtung |

Bekanntermaßen ist die Festigkeit der in FDM-Technologie gedruckten Kunststoffe

senkrecht zur Layerebene, in Z-Richtung, deutlich geringer als in der

Layerebene. Die 3D-gedruckten Bauteile zeigen also ein ausgeprägt orthotropes

Verhalten. In realen Funktionsteilen wird je nach Funktion und Form des Bauteils

nicht möglich sein, die Druckrichtung optimal auf die Spannungen auszurichten.

Oft sind auch die Spannungen in allen drei Hauptachsen etwa gleich groß. Somit ist klar, dass die maßgebende

Kenngröße der Druckmaterialien die Zugfestigkeit in Z-Richtung ist - selbst wenn

es gelingt, die Nachweise im FEM-Programm mit individuellen Grenzspannungen für

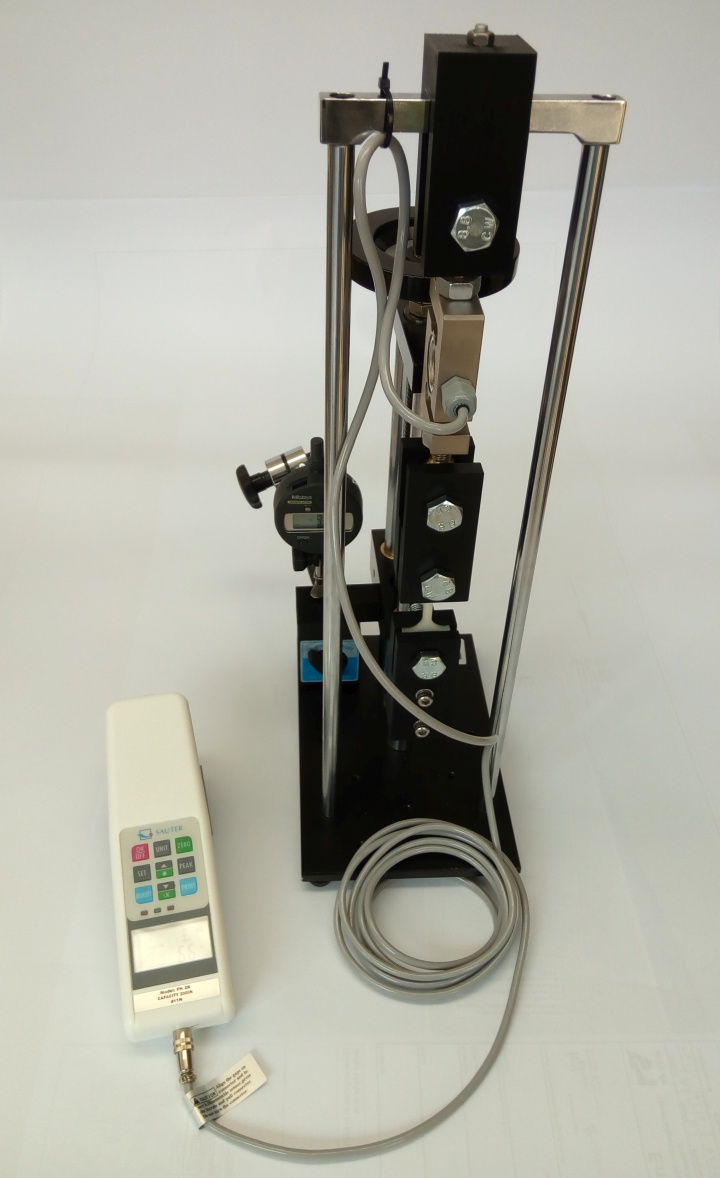

die XY-Richtung und die Z-Richtung zu führen. Kleines Zugversuchsgerät bis 2 kN Wir haben deshalb bereits für zahlreiche Filamentmaterialien eigene Zugprüfungen mit der Zugspannung parallel und senkrecht zur Layerebene durchgeführt und daraus Grenzspannungen für die FEM-basierte Bauteilbemessung abgeleitet. Dabei haben wir zunächst die Kunststoffe getestet, die keine besonderen Drucker und keine besonders hohen Temperaturen (also nur bis ca. 280°C) erfordern. Hochtemperaturwerkstoffe wie PEKK und PEEK blieben deshalb bisher außen vor, zumal deren großer Vorteil vor allem in der Hitzebeständigkeit liegt. ULTEM 1010 (PEI) druckt sich zu schwierig, wölbt sich zu stark, und die Festigkeiten sind nur durchschnittlich. Auch die vielversprechenden metallischen Laser-Schmelz-Verfahren oder Sinter-Verfahren blieben bisher wegen der (noch) hohen Kosten unberücksichtigt. |

|

Mit den Werten unserer Zugprüfungen ist es uns möglich,

kleine Bauteile als Volumenmodell aus dem STL-File direkt im FEM-Programm zu

berechnen, die Grenzspannungen für den verwendeten Drucker und das verwendete

Material selbst zu validieren, und das identische Volumenmodell für Testzwecke als 3D-Druck

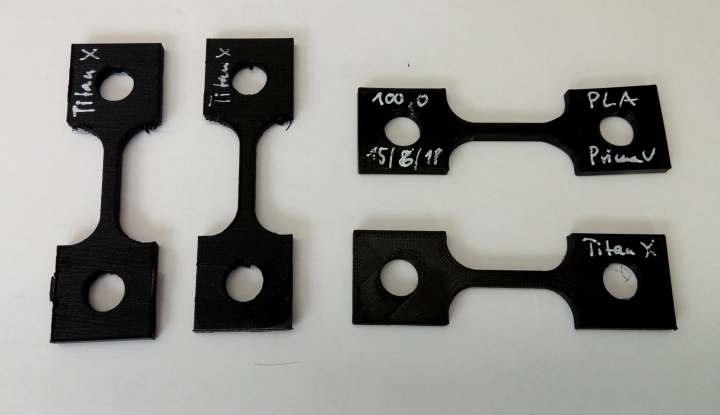

herzustellen. Die besten Erfahrungen im Sinne der Zugfestigkeiten haben wir bisher mit den folgenden Kunststoff - Materialien gemacht: - Polymaker PolyMAX PLA (Basis: PLA) (als PLA eingeschränkt auf Anwendungen bei Raumtemperatur) - Polymaker PolyMide (Copolymer PA 6 / PA 6.6 „Nylon“) (innen und außen uneingeschränkt einsetzbar) Beide Materialien sind zumindest in Layerrichtung sehr duktil und haben einen relativ geringen Unterschied der Zugfestigkeit parallel zum Layer vs. senkrecht zum Layer. Interessanterweise war gute Druckbarkeit immer auch ein Anzeiger für gute Layer-to-Layer-Haftung und damit für gute Z-Festigkeiten. Aber auch die faserverstärkten Kunststoff - Werkstoffe haben uns mit ihren hohen Steifigkeiten und hohen Festigkeiten in XY -Richtung beeindruckt: - 3DXTech CarbonX Nylon CF - rigid.ink Carbonyte und DSM novamid 1030 CF (carbonfaserverstärktes Polyamid) - Owens Corning/XStrand GF30PA6 (glasfaserverstärktes Nylon) - fiberthree F3 PA CF pro (carbonfaserverstärktes Nylon) - mit sehr guten Z-Festigkeiten Die faserverstärkten Polyamide haben nicht nur erstaunlich hohe Zugfestigkeiten in XY-Richtung, sie drucken sich auch extrem wölbarm selbst bei 100% Infill und eignen sich so für hoch biegebeanspruchte plattenförmige Bauteile. Dennoch muss einschränkend festgestellt werden, dass auch mit diesen hochwertigen Werkstoffen nach Berücksichtigung der für Kunststoffe üblichen Sicherheitsfaktoren nur eine nutzbare Zugfestigkeit in der Größenordnung der Zugfestigkeit von Holz in Faserrichtung (5..16 MPa; SLS) erreicht werden kann. Dafür sind aber der Bauteilgeometrie kaum Grenzen gesetzt, und die Fertigung erfolgt am Schreibtisch. Die Kunsstoffe sind auch sehr gut geeignet, um Mock-Ups (Demonstrationsmodelle) herzustellen und an ihnen Formen und Mechanismen zu optimieren. Aus unserem Bemessungsmodell ergibt sich nach Einrechnen der erforderlichen Sicherheitsfaktoren für Kunststoffe ein deutlicher Abstand der Gebrauchsspannung zur Bruchspannung. Deshalb spielt das Kriechverhalten der Kunststoffe nur eine geringe Rolle, sofern die .Umgebungstemperaturen nicht die Erweichungstemperatur des Kunststoffes erreichen. Zum Absichern dieser These laufen derzeit Belastungsversuche über einsatztypische Zeiten für Messe und Event von einem Monat bis bis zu einem Jahr. Kleiner 20mm²-Prüfkörper als STL-File Ergebnisse unserer Tests an 20mm²-Kleinprüfkörpern (Zugfestigkeiten der Filamente) Filamenthersteller oder Anwender: Sie können uns gerne gedruckte Prüfkörper (bitte dazu die oben verlinkte STL-Datei verwenden) zusenden. Wir testen die Prüfkörper und ergänzen die Ergebnistabelle um Ihr Filament. Bitte mindestens 5 Prüfkörper in XY-Ebene (liegend) drucken und mindestens weitere 5 Prüfkörper in Z-Richtung (stehend). Infill: 100% auf +-45° gelegt; Schichtdicke: 0,2 mm; Unterer Layer und oberer Layer je 1 Layer; eine Randschicht außen. Nozzle-Durchmesser 0,4 mm. |

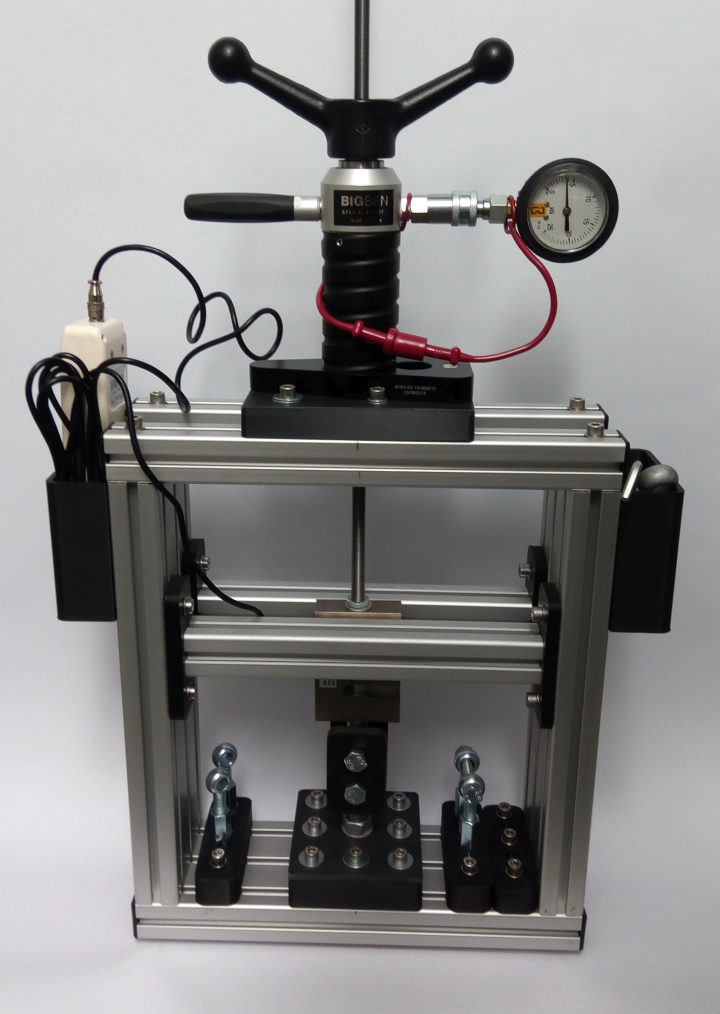

Kleinversuchskörper zum Bestimmen der Festigkeiten Metall Eine interessante Alternative zum Kunststoff ergibt sich, wenn man die 3D-gedruckten Modelle nicht direkt verwendet, sondern als Form für den Metallguss verwendet. Schon die Verwendung üblicher Aluminiumgußlegierungen würde die ausnutzbare Festigkeit in etwa verzehnfachen. Zudem ist dann auch eine bauaufsichtlich eingeführte Bemessungsnorm vorhanden, der Eurocode 9. Alterungserscheinungen, Umweltexposition und Kriechen würden sofort bedeutungslos. Hier gibt es bereits einfache und handhabbare Technologieketten. Nachteil: Man muss sich mit den Restriktionen von 2 Fertigungsprozessen auskennen: 3D-Druck (Aufbau von einer Fläche, Überhänge müssen gestützt werden) und Sandguß (Formen müsen konifiziert sein und Hinterschneidungen sind schwer bzw. aufwendig) Schöner wäre es, das Objekt direkt in Metall drucken zu können. Und das geht! Seit Sommer 2019 ist Ultrafuse 316L von BASF endlich erhältlich. Dieses Filament hat 80% Edelstahlpulver in POM-Kunststoff eingebettet. Es lässt sich mit vielen FFF-Druckern verarbeiten, sofern diese ein ordentliches Heizbett haben und die Nozzles austauschbar sind. Man benötigt nämlich eine Düse aus gehärtetem ode zumindestens beschichtetem Material. Wir haben sehr gute Erfahrungen mit unserem CreatBot F160 gemacht, Nozzle Hardened Stainless Steel von Microswiss, Druckbetttemperatur 100°C und Nozzle Temperatur bei 235 °C. Das Druckbett ist mit BuildTak versehen, als Haftmittel haben wir Adimide verwendet. Mit dieser nicht allzu aufwendigen Gerätschaft druckt man zunächst den Grünling. Der wird dann bei einem Servicepartner (IGo3D oder Conspir3D) eingeschickt zum debindern und sintern, und erhält dann ein Sinterbauteil aus Edelstahl rostfrei 1.4404 (AISI 316L). BASF gibt für die Sinterbauteile etwa 230 N/mm² als Streckgrenze an. Die Kosten für Material und Debindern/Sintern liegen derzeit noch bei ca. 230 €/kg bezogen auf die Grünlingsmasse. Das ist zwar viel, aber wird sicher in Zukunft deutlich sinken, sobald mehr Wettbewerber am Markt auftreten. Damit ist Metall-3D-Druck für kleine tragende Bauteile kein Hexenwerk mehr. Hardware Für die Tests an bauteilähnlichen größeren Prüfkörpern aus Kunststoff und für Metallprüfkörper haben wir ein zweites Prüfgerät gebaut, welches Prüfkräfte bis 20 kN erlaubt.  Mittelgroßes Versuchsgerät für Zugkräfte bis zu 20 kN |

|

structural.de will nicht in die 3D-Fertigung einsteigen. Aber alleine für die Herstellung der Versuchskörper und für das Erlangen praktischer Erfahrungen sind eigene Drucker unverzichtbar. Wir verwenden die folgenden Drucker, um Prüfkörper und Testmodelle zu erzeugen: - Anycubic i3 Mega mit Micro-Swiss verschleißfesten Nozzles und Ahltec Carbonfaser-Druckbett für faserverstärktes PA - Anycubic Chiron mit perforierter GFK-Platte von Ahltec für große Anschauungsmodelle aus PLA und PETG - CreatBot F160 (PEEK Version) mit verschiedenen Druckplatten, derzeit mit BuildTak und Adimide-Haftverbesserer für BASF Ultrafuse 316L |

|

|

|

- 2019 - |

zurück zu: www.structural.de